GEICO S.p.A. con sede a Cinisello Balsamo, in provincia di Milano, è una società che ha una grande tradizione industriale, da sempre tra i protagonisti nel fornire alle Case automobilistiche impianti automatizzati completi per la verniciatura delle scocche.

GEICO S.p.A. con sede a Cinisello Balsamo, in provincia di Milano, è una società che ha una grande tradizione industriale, da sempre tra i protagonisti nel fornire alle Case automobilistiche impianti automatizzati completi per la verniciatura delle scocche.

Da oltre mezzo secolo GEICO è attiva in campo internazionale e ha realizzato alcuni tra i più importanti impianti del mondo, integrandosi a sistemi esistenti, ammodernando linee ormai obsolete e costruendo stabilimenti chiavi in mano, da «prato verde».

GEICO offre soluzioni adatte per ogni tipo di processo di pretrattamento e cataforesi, di scocca e capacità produttiva, utilizzando le migliori tecnologie disponibili al fine di assicurare un trattamento ottimale contro la corrosione. I sistemi brevettati GEICO assicurano un approccio innovativo in termini di raggiungimento della qualità finale, rispettando l’ambiente e contenendo al minimo i consumi.

Con Studio Zeta, GEICO ha voluto sviluppare un simulatore modulare e parametrico per comporre con rapidità modelli di simulazione dinamica in base alle specifiche esigenze dei suoi Clienti.

PREMESSA

La fase di avanprogetto consiste nell’attività di co-design condotta affiancando il Cliente al fine di verificare la fattibilità di ipotesi progettuali, prevenire le criticità e ottimizzare le soluzioni, sia sul fronte tecnico che economico.

In questa fase, il dover certificare le prestazioni di un nuovo impianto, dimostrare come esso opererà, bilanciare costi e prestazioni, valutare strategie alternative di controllo, misurare il “prima-e-dopo”, provare al Cliente le proprie idee, non è una cosa facile.

Inoltre, il contesto non è difficile solo dal punto di vista tecnico, ma è anche fortemente sollecitato dalle pressioni competitive.

Le richieste dei Clienti sono spesso mutevoli e caratterizzate e da innumerevoli combinazioni possibili di soluzioni.

Nei casi semplici, con poche operazioni, dove i volumi e il mix produttivo sono prevedibili, le tecniche tradizionali sono sufficienti, tuttavia, non appena le operazioni diventano più complesse le semplificazioni necessarie per continuare a perseguire tale approccio portano all’inevitabile imprecisione o sovradimensionamento dell’impianto. In pratica, ciò che in fase commerciale può fare la differenza tra il ”prendere” o “perdere” una commessa e in fase consuntiva la differenza tra “profitto e perdita“.

Intervista con Daniel Raspone – IT Innovation Manager GEICO

Quando abbiamo deciso di dotarci di un metodo per aumentare l’efficienza e l’efficacia delle nostre attività di avanprogetto per la proposta di impianti J-JUMP, venduti alle più importanti case automobiliste del mondo, siamo andati alla ricerca di una soluzione che potesse aiutarci a rispondere con tempestività e precisione alle richieste tecniche ed economiche di ciascun Cliente.

Come policy aziendale ciascun collaboratore qui in GEICO è uno specialista nel suo settore. Per mantenere una struttura efficiente e snella, in Italia siamo solo 130 persone, lavoriamo molto con terze parti, ma tutti coloro che lavorano con noi devono essere riconosciuti come soggetti di eccellenza nei loro settori.

Questo ci aiuta a rimanere concentrati sul nostro Core Business senza investire risorse in attività che possono essere commissionate ad altri, già accreditati come massimi esperti nel loro settore.

Perchè abbiamo scelto Studio Zeta? La risposta è semplice: la soluzione di Studio Zeta, basata sul software di simulazione Witness, consente di costruire moduli “preconfezionati” e parametrizzabili da assemblare rapidamente per seguire le mutevoli richieste del Cliente. Essendo inoltre integrata col programma Excel, può essere utilizzata da tutti coloro che, pur non avendo particolari competenze tecniche di simulazione, sono coinvolti nel processo di avanprogetto.

Siamo così in grado di provare e “stressare” con rapidità e precisione le nuove idee del nostro potenziale Cliente in un ambiente simulato e privo di rischi, di corredare la nostra offerta tecnico/economica con tutti i parametri tecnici specifici dello scenario proposto, nonché di “confortare” il Cliente nella sua scelta mettendo a disposizione una dettagliata analisi del comportamento dinamico dell’intero sistema invece di fornire stime tradizionalmente basate su “valori medi” di prestazione che esporrebbero sia GEICO che il suo potenziale Cliente a rischi sia tecnici che economici. Questo approccio si è dimostrato un vantaggio competitivo per la nostra azienda.

OBIETTIVO

Fornire a GEICO un simulatore per la configurazione modulare degli impianti J-Jump da impiegare in fase di avanprogetto.

COS’E’ IL J-JUMP

Il J-Jump di GEICO è un sistema di trasporto modulare e flessibile per impianti di pretrattamento e catoforesi.

È particolarmente indicato per scocche medio-grandi sia di veicoli commerciali (furgoni, cabine camion, ecc…) che di scocche auto con produzioni fino a 28 veicoli/ora, in funzione del tipo di scocca e del ciclo richiesto.

Il concetto innovativo della movimentazione si basa sulla separazione della traslazione orizzontale della scocca da quella di immersione/emersione nei singoli stadi di trattamento. In questo modo si garantisce una produzione flessibile sia in termini di capacità produttiva che di sequenza di trattamento.

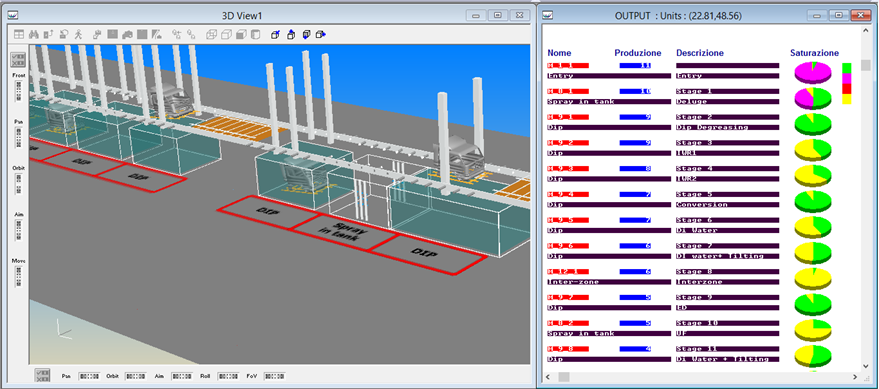

COME FUNZIONA IL SIMULATORE MODULARE

- In Excel il tecnico sceglie la sequenza dei moduli che andranno a comporre la linea e tutte le caratteristiche quali velocità dei trasportatori, lunghezze, tempi di trattamento, etc…

- Il modello WITNESS è in grado di importare i dati inseriti in Excel e di costruire automaticamente il modello della linea secondo i moduli scelti dall’utente e di eseguire il lancio della simulazione.

- Se desiderato, con l’opzione “QUICK 3D”, l’utente può anche ottenere la visione 3D navigabile del modello ( WITNESS Virtual Reality )

- Al termine della simulazione, i risultati vengono rappresentati da Witness direttamente in Excel.

- La relazione tecnica è così pronta per essere fornita al Cliente

COSA SUCCEDE SE …

- Volessi raddoppiare la produzione?

- La mia produzione non richiedesse alcuni trattamenti?

- Dovessi risparmiare sui costi operativi?

- Avessi bisogno di un trattamento ad immersione e un altro a spruzzo?

- Ci fosse necessità di lavorare diversi tipi di scocche?

- Prima di decidere modifiche della produzioni volessi simulare nuovi processi?